Reportasje - Loake

Publisert 16-02-2015

Vi møttes på flyplassen en klar fin høstmorgen tidlig i oktober. Jeg selv, Henning og vår fotograf Evelina. Igjen med siktet innstilt på England, og en av produsentene for varer i Care of Carls sortiment. Vi hadde fått muligheten til et to dager langt besøk hos Loake, i Kettering, Northamptonshire. Produsenten av randsydde sko, som helt siden 1880 har forsett England, og deretter verden, med noen av de mest vellagede, randsydde skinnsko man kan finne på markedet. Produsert i en prosess med generasjoner av kunnskap og håndverkstradisjoner som bakgrunn.

Loake er en av de som har klart å overleve, i en region der det en gang fantes nærmere 300 skoprodusenter. Tidligere var Northamptonshire et sentrum for Englands kjøttproduksjon og mengden av storfe ga en naturlig tilgang til skinn av ypperlig kvalitet i nærområdet.

I dag importeres stora mengder skinn til produksjonen av Loake's 1880-serie fra andre deler av Europa.

PÅ VEI TIL LOAKES FABRIKK

Vi er som vanlig fulle av forventninger. Henning har sjekket oss inn kvelden før, så alt er i orden for avreisen mot England. Bilreisen til flyplassen bestod av både veiarbeid og køer i rushtrafikken. Etter å ha passert sikkerhetskontrollen river jeg til meg en sjokolade i taxfreestørrelse for å ha på flyet og står i kø ti minutter i feil kasse for å betale for sjokoladen, men endelig, etter køer på veier og i kiosker, er vi om bord i flyet på vei mot målet.

Vår første stopp i England blir Stansted, der Filip Hallerfeldt, Loakes svenske agent møter opp selskapet etter en flytur fra Skavsta i Sverige. Utanfor terminalen småprater vi om sko i allmennhet, og Loake spesielt. Hvordan uttaler man egentlig navnet?, spør jeg. Ville være litt synd om jeg skulle sitte og prate direkte til den fjerde generasjonen av eierfamilien Andrew Loake, og uttale navnet feil. Det uttales Loake, som ”oak”, forteller Filip. Den avsluttende ’e’ som finnes i navnet, er stum i uttalelsen. Jeg gjør en mental notering, men lykkes allikevel uttale det feil et par ganger i løpet av reisen.

Vår første stopp i England blir Stansted, der Filip Hallerfeldt, Loakes svenske agent møter opp selskapet etter en flytur fra Skavsta i Sverige. Utanfor terminalen småprater vi om sko i allmennhet, og Loake spesielt. Hvordan uttaler man egentlig navnet?, spør jeg. Ville være litt synd om jeg skulle sitte og prate direkte til den fjerde generasjonen av eierfamilien Andrew Loake, og uttale navnet feil. Det uttales Loake, som ”oak”, forteller Filip. Den avsluttende ’e’ som finnes i navnet, er stum i uttalelsen. Jeg gjør en mental notering, men lykkes allikevel uttale det feil et par ganger i løpet av reisen. Under bilturen til Kettering prater vi om sko, og fører diskusjoner om sko og om hvordan selvutnevnte eksperter i diverse blogger og forum, slenger om seg hit og dit med sikre uttalelser om skinnkvalitet hit, og garverier dit, samt at de dømmer produsentenes kvalitetsnivåer. Oftest uten å en gang ha vært i nærheten av en skofabrikk. Som så mange andre skoprodusenter har Loake et stort utvalg og produksjon i både England og i India.

Under bilturen til Kettering prater vi om sko, og fører diskusjoner om sko og om hvordan selvutnevnte eksperter i diverse blogger og forum, slenger om seg hit og dit med sikre uttalelser om skinnkvalitet hit, og garverier dit, samt at de dømmer produsentenes kvalitetsnivåer. Oftest uten å en gang ha vært i nærheten av en skofabrikk. Som så mange andre skoprodusenter har Loake et stort utvalg og produksjon i både England og i India.Ytterligere et faktum, som det spekuleres friskt rundt, som også gjelder kvaliteten på de skoene som kommer fra produksjonen.

For å gjøre en kort utlegging om produksjonen som skjer i India kan vi ta hensyn til et par fakta. Produksjonsland benyttes i tid og utid som et argument for at disse skoene skulle ha et annet kvalitetsnivå enn de som er produsert i England, noe som er misvisende. Arbeidstakerne i India er for det første veldig hengivne. De har lang opplæring, på samme måte som den som skjer for de som jobber med den engelske produksjonen av Loake's sko. Man gjør jobben sin nøye. Kort sagt, dersom man ikke gjør jobben sin og leverer som forventet, så finnes det andre som tar din plass og dette gjelder uansett produksjonsland.

Dersom man skader læret i lesten i produksjonen, som har gått gjennom 180 av de omtrent 200 arbeidsmoment en sko fra Loake bygges opp via, er det bare å kassere hele skoen. Det tar effektivt cirka åtte uker å produsere en sko fra Loake, der mesteparten av tiden er den da skinnet får skoens form spent opp på lest. En prosess som absolutt ikke kan påskyndes, uten at resultatet blir mindre bra.

Vi ankommer til slutt til Kettering, der vi på veien til fabrikken passerer vårt hotell, Barton Hall. Et gammelt gods fra 1550, som i dag er forvandlet til et hotell med riktig bra standard. Ferden går videre inn i det som virker å være et boligområde bygget opp av små toetasjes røde murhus av typisk engelsk modell. Pubnamn som ”The Cordwainer”, påminner oss om at vi nå befinner oss i et av verdens mest historiske skoprodusentdistrikt.

Vi ankommer til slutt til Kettering, der vi på veien til fabrikken passerer vårt hotell, Barton Hall. Et gammelt gods fra 1550, som i dag er forvandlet til et hotell med riktig bra standard. Ferden går videre inn i det som virker å være et boligområde bygget opp av små toetasjes røde murhus av typisk engelsk modell. Pubnamn som ”The Cordwainer”, påminner oss om at vi nå befinner oss i et av verdens mest historiske skoprodusentdistrikt.PÅ PLASS

Så er vi framme ved fabrikken, som helt plutselig vsier seg å være et av husene midt i det som vi opplevde som et boligområde. Vi går inn i bygningen via en diskret dør på siden av huset, og blir med en gang omgitt av en fantastisk duft som nærmest kan beskrives som en blanding av garvet skinn og endeløse varianter, sløydsaler, gammel trebygning, murpuss og industrilokalets toner av maskinolje, med en liten dusj av kontorlokaler. For en sko-nerd, en duft som lett skulle kunne fylles på fylles på flaske og selges dyrt som den mest underbare parfyme.

Så er vi framme ved fabrikken, som helt plutselig vsier seg å være et av husene midt i det som vi opplevde som et boligområde. Vi går inn i bygningen via en diskret dør på siden av huset, og blir med en gang omgitt av en fantastisk duft som nærmest kan beskrives som en blanding av garvet skinn og endeløse varianter, sløydsaler, gammel trebygning, murpuss og industrilokalets toner av maskinolje, med en liten dusj av kontorlokaler. For en sko-nerd, en duft som lett skulle kunne fylles på fylles på flaske og selges dyrt som den mest underbare parfyme.Det svakt knirkende og noe slitte tregulvet leder oss mot det showroom, der hele utvalget av sko fra Loake står vakkert oppstilt på rad langs veggene, i en massiv samling av 160 forskjellige skomodeller, alle i størrelse 8. Her treffer vi Andrew Loake, fjerde generasjon av familien som i 1880 grunnla bedriften og som siden den gang har vært og fortsatt er en ren familiebedrift.

Andrew Loake kan kort beskrives som en veldig jordnær og sympatisk mann. En mann med en stor pasjon for sin bedrift og de ansatte. En sterk karakter, som ikke er redd for å la personlighet og genuine følelser styre deltakelsen i den daglige virksomheten. Richard Utting, salgssjef for det europeiske markedet forteller om Loake’s varme, direkte og hjertelige leder – og lederskap for bedriftens ansatte, samt om dennes pasjon for gitarer og motorsykler.

Andrew Loake kan kort beskrives som en veldig jordnær og sympatisk mann. En mann med en stor pasjon for sin bedrift og de ansatte. En sterk karakter, som ikke er redd for å la personlighet og genuine følelser styre deltakelsen i den daglige virksomheten. Richard Utting, salgssjef for det europeiske markedet forteller om Loake’s varme, direkte og hjertelige leder – og lederskap for bedriftens ansatte, samt om dennes pasjon for gitarer og motorsykler.Vil du føre en dialog om sko og bedriften, gjør du lurt i og la alt styres av en genuin interesse for sko og kvalitet, heller enn det å ville skrive en tekst du bare gjør for at du har fått dette i oppdrag fra din arbeidsgiver.

Utting fortalte også pasjonert for oss om Loakes markedsmessige ambisjoner, om hvordan visse varemerker bygger opp en sterk image rundt sine produkter, som kunder identifiserer seg med og deretter vil vise omverden at de har på seg de klærne eller skoene med det aktuelle varemerket. Kjente navn, som gir et bilde av personene som bærer produktene. Loake ser seg isteden som et varemerke som bevisste forbrukere velger for å gi et bilde av sin egen stil og kunnskap og der spørsmålet om andre kjenner til det aktuelle varemerket eller ikke, er mindre viktig.

Utting fortalte også pasjonert for oss om Loakes markedsmessige ambisjoner, om hvordan visse varemerker bygger opp en sterk image rundt sine produkter, som kunder identifiserer seg med og deretter vil vise omverden at de har på seg de klærne eller skoene med det aktuelle varemerket. Kjente navn, som gir et bilde av personene som bærer produktene. Loake ser seg isteden som et varemerke som bevisste forbrukere velger for å gi et bilde av sin egen stil og kunnskap og der spørsmålet om andre kjenner til det aktuelle varemerket eller ikke, er mindre viktig.

"Det handler om å utstråle kvalitet, stil, og bevisste valg."

Utting fortalte også pasjonert for oss om Loakes markedsmessige ambisjoner, om hvordan visse varemerker bygger opp en sterk image rundt sine produkter, som kunder identifiserer seg med og deretter vil vise omverden at de har på seg de klærne eller skoene med det aktuelle varemerket. Kjente navn, som gir et bilde av personene som bærer produktene. Loake ser seg isteden som et varemerke som bevisste forbrukere velger for å gi et bilde av sin egen stil og kunnskap og der spørsmålet om andre kjenner til det aktuelle varemerket eller ikke, er mindre viktig.

Utting fortalte også pasjonert for oss om Loakes markedsmessige ambisjoner, om hvordan visse varemerker bygger opp en sterk image rundt sine produkter, som kunder identifiserer seg med og deretter vil vise omverden at de har på seg de klærne eller skoene med det aktuelle varemerket. Kjente navn, som gir et bilde av personene som bærer produktene. Loake ser seg isteden som et varemerke som bevisste forbrukere velger for å gi et bilde av sin egen stil og kunnskap og der spørsmålet om andre kjenner til det aktuelle varemerket eller ikke, er mindre viktig."Det handler om å utstråle kvalitet, stil, og bevisste valg."

Loake's designer Graham blir neste person vi får stifte bekjentskap med. Han har stått for alle modeller som er designet hos Loake, i løpet av de siste 20 årene. Som hos så mange andre produsenter er tilveksten av kunnskap og kompetanse i både produksjons- som designprosessen et konstant tilstedeværende tema. Graham gjør i dag selv alle trinn i designprosessen, som tidligere var delt opp på flere forskjellige roller og personer i produksjonsleddet. Dette gjorde at man som ansatt tidligere ofte passerte gjennom de forskjellige stillingene, for at en gang lengre fram i tiden kunne overta ansvar i nye, og mer ansvarsfulle og kompliserte roller i produksjonen. Når noen sluttet eller gikk av med pensjon, var det naturlig å erstatte kompetanse i bedriften med den personal man hadde. Noe som i dag er en mye større utfordring.

Loake's designer Graham blir neste person vi får stifte bekjentskap med. Han har stått for alle modeller som er designet hos Loake, i løpet av de siste 20 årene. Som hos så mange andre produsenter er tilveksten av kunnskap og kompetanse i både produksjons- som designprosessen et konstant tilstedeværende tema. Graham gjør i dag selv alle trinn i designprosessen, som tidligere var delt opp på flere forskjellige roller og personer i produksjonsleddet. Dette gjorde at man som ansatt tidligere ofte passerte gjennom de forskjellige stillingene, for at en gang lengre fram i tiden kunne overta ansvar i nye, og mer ansvarsfulle og kompliserte roller i produksjonen. Når noen sluttet eller gikk av med pensjon, var det naturlig å erstatte kompetanse i bedriften med den personal man hadde. Noe som i dag er en mye større utfordring.LOAKES DESIGN

Designprosessen handler hele tiden om å finne den perfekte balansen mellom å være tiltalende for samtiden, men uten å la seg påvirke for mye av trender og kortsiktige modeller. Loake's sortiment består av 5 forskjellige kolleksjoner, der seriene ”1880” og ”Loake Shoemakers” produseres i England. ”Design Loake” som er litt mer innrettet mot trender i sitt formspråk og ”L1” produseres i India, og til slutt ”Loake Lifestyle” som består av mokasiner og som blir produsert i Italia og Portugal. Det siste helt enkelt på grunn av at modellene og produksjonsprosessen rundt mokasiner skiller seg for mye fra kjerneprosessen, som er å produsere randsydde sko. Samtidig så behøver disse typene sko finnes som et komplement i utvalget.

Designprosessen handler hele tiden om å finne den perfekte balansen mellom å være tiltalende for samtiden, men uten å la seg påvirke for mye av trender og kortsiktige modeller. Loake's sortiment består av 5 forskjellige kolleksjoner, der seriene ”1880” og ”Loake Shoemakers” produseres i England. ”Design Loake” som er litt mer innrettet mot trender i sitt formspråk og ”L1” produseres i India, og til slutt ”Loake Lifestyle” som består av mokasiner og som blir produsert i Italia og Portugal. Det siste helt enkelt på grunn av at modellene og produksjonsprosessen rundt mokasiner skiller seg for mye fra kjerneprosessen, som er å produsere randsydde sko. Samtidig så behøver disse typene sko finnes som et komplement i utvalget.PRODUKSJONSPROSESSEN

Etter og ha fått nyttig og interessant informasjon om designprosessen, kom turen endelig til å gi seg ut i fabrikken for en rundtur i hjertet av varemerket Loake. Vår guide Brendan har selv jobbet med alle trinn i produksjonsprosessen på Loake. Har man en gang fått en dypgående innsikt i produksjonsprosessen og den store kunnskapen som mange av momentene krever innen man kan gjennomføre disse, så er det en meget imponerende innsikt. At mannen framfor oss kan, og håndterer alle trinn er noe Brendan også flere ganger viste tydelig i løpet av rundvandringen i fabrikken.

Etter og ha fått nyttig og interessant informasjon om designprosessen, kom turen endelig til å gi seg ut i fabrikken for en rundtur i hjertet av varemerket Loake. Vår guide Brendan har selv jobbet med alle trinn i produksjonsprosessen på Loake. Har man en gang fått en dypgående innsikt i produksjonsprosessen og den store kunnskapen som mange av momentene krever innen man kan gjennomføre disse, så er det en meget imponerende innsikt. At mannen framfor oss kan, og håndterer alle trinn er noe Brendan også flere ganger viste tydelig i løpet av rundvandringen i fabrikken. Prosessen starter med at man stanser ut lærsålen. Et moment som ved første øyekast ser ganske enkelt ut, med plassering av noe som mer eller mindre ligner en enorm pepperkakeform der den ene siden er sylskarp. I arbeidsmomentet inngår tross dette stor kunnskap om sålelærets egenskaper, for å kunne plassere kniven korrekt. Dersom dette momentet blir feil blir hele skolen påvirket av dette, med et dårlig produkt som resultat.

Prosessen starter med at man stanser ut lærsålen. Et moment som ved første øyekast ser ganske enkelt ut, med plassering av noe som mer eller mindre ligner en enorm pepperkakeform der den ene siden er sylskarp. I arbeidsmomentet inngår tross dette stor kunnskap om sålelærets egenskaper, for å kunne plassere kniven korrekt. Dersom dette momentet blir feil blir hele skolen påvirket av dette, med et dårlig produkt som resultat.Så, der vandret vi rundt i fabrikklokalene. En fotograf med skarpt sinne for å fange egne stemninger i bilder og en kapasitet som ikke alle når det gjelder å kunne plukke ut det beste i motivene jeg peker ut. En entreprenør ut i fingerspissene med sinne for stil for herrer, og jeg. En stil-, en tekstil- og en sko-nerd, som akkurat som et barn på julaften med tindrende øyne, passerte maskin etter maskin, plukket på halvferdigsydde sko og luktet på lærsåler......

Men, på en eller annen måte smeltet vi allikevel inn i den hjertelige stemningen på Loakes fabrikkgulv. Menn og kvinner i alle aldre, mange både andre og tredje generasjons arbeidende i bedriften, utførte sine arbeidsmoment med rørende vakker finesse. Visstnok var dette for de fleste av dem bare enda en dag på fabrikkgulvet, men det gikk ikke å ta feil av stoltheten og viljen til å vise opp sine kunnskaper når vi stoppet for å fotografere og beundre håndverket.

Men, på en eller annen måte smeltet vi allikevel inn i den hjertelige stemningen på Loakes fabrikkgulv. Menn og kvinner i alle aldre, mange både andre og tredje generasjons arbeidende i bedriften, utførte sine arbeidsmoment med rørende vakker finesse. Visstnok var dette for de fleste av dem bare enda en dag på fabrikkgulvet, men det gikk ikke å ta feil av stoltheten og viljen til å vise opp sine kunnskaper når vi stoppet for å fotografere og beundre håndverket. Den canvas rib som læret i lesten senere skal festet til under sammenfogingsprosessen limes fast i innersålen. Limingen har den funksjonen at den skal feste innersålen i skokontruksjonen og fungerer som en del i prosessen der læret til lesten senere heftes på plass på canvas ribben, hvoretter randlæret sys på plass gjennom læret i lesten og canvas ribben.

Den canvas rib som læret i lesten senere skal festet til under sammenfogingsprosessen limes fast i innersålen. Limingen har den funksjonen at den skal feste innersålen i skokontruksjonen og fungerer som en del i prosessen der læret til lesten senere heftes på plass på canvas ribben, hvoretter randlæret sys på plass gjennom læret i lesten og canvas ribben. Her, på vent i rommet som hos Loake går under navnet ”The Caribbean” – et rom som når man går inn i det nærmest kan sammenlignes med en dampbadstue, mettes læret i lesten sakte med fuktighet før produksjonsprosessen. Her får materialet de myke og smidige egenskapene som minsker risikoen for at skinnet får sprekker i løpet av den bitvis ganske umilde behandlingen i prosessen når skinnet vrenges på lesten som skal gi den kommende skoen dens form.

Her, på vent i rommet som hos Loake går under navnet ”The Caribbean” – et rom som når man går inn i det nærmest kan sammenlignes med en dampbadstue, mettes læret i lesten sakte med fuktighet før produksjonsprosessen. Her får materialet de myke og smidige egenskapene som minsker risikoen for at skinnet får sprekker i løpet av den bitvis ganske umilde behandlingen i prosessen når skinnet vrenges på lesten som skal gi den kommende skoen dens form.Dette er et tids- og dermed også et kostnadskrevende moment i produksjonsleddet som ofte rasjonaliseres bort hos mange produsenter. Loake, ser det som en selvfølge for å oppnå det eneste akseptable kvalitetsnivået man anser at et par sko fra linjen Loake 1880, skal ha.

Rommet med alle lester Loake benytter seg av i sin produksjonsprosess. De er laget i gul plast. Sko-romantikeren og amatøreksperten kanskje blir forferdet over at det ikke er rekker av vakkert smidde lester i tre som ligger på rekke og rad. Fakta er at plasten gir et, på lang sikt, jevnere produksjonsresultat. Den har lengre holdbarhet i produksjonsprosessen og det er også veldig mye arbeid i å ta fram lester av tre, og gi dem rett form og egenskaper som de siden skal beholde gang etter gang på veien gjennom fabrikken.

Rommet med alle lester Loake benytter seg av i sin produksjonsprosess. De er laget i gul plast. Sko-romantikeren og amatøreksperten kanskje blir forferdet over at det ikke er rekker av vakkert smidde lester i tre som ligger på rekke og rad. Fakta er at plasten gir et, på lang sikt, jevnere produksjonsresultat. Den har lengre holdbarhet i produksjonsprosessen og det er også veldig mye arbeid i å ta fram lester av tre, og gi dem rett form og egenskaper som de siden skal beholde gang etter gang på veien gjennom fabrikken. Til venstre, stadiet der skinnet i lesten og den gule plastlesten møtes. I de kommende trinnene skal skinnet formes over lesten med ytterligere oppvarming, for og senere sitte der i nærmere åtte uker for å få sin endelige form og beholde den i hele skoens livstid.

Til venstre, stadiet der skinnet i lesten og den gule plastlesten møtes. I de kommende trinnene skal skinnet formes over lesten med ytterligere oppvarming, for og senere sitte der i nærmere åtte uker for å få sin endelige form og beholde den i hele skoens livstid. Nå skal skinnet til lesten først formes og deretter stiftes fast i canvas ribben for å sitte på plass når disse senere sys sammen med randlæret. Stiftene kan sammenlignes med at du nåler sammen tøystykker før delene sys sammen med nål og tråd. Jeg kunne ikke la være å prøve arbeidsmomentet med å spenne skinnet til lesten over lesten med tang.

Nå skal skinnet til lesten først formes og deretter stiftes fast i canvas ribben for å sitte på plass når disse senere sys sammen med randlæret. Stiftene kan sammenlignes med at du nåler sammen tøystykker før delene sys sammen med nål og tråd. Jeg kunne ikke la være å prøve arbeidsmomentet med å spenne skinnet til lesten over lesten med tang.RANDSØMMEN

Vi prater hele tiden om randsydde sko, og nedenfor sys det såkalt randlæret fast til lesten. Et smalt bånd av veldig slitesterkt skinn som sitter som en krans rund lestens nederkant. Lengre fram i produksjonsprosessen blir yttersålen sydd fram med en søm som går gjennom læret på sålen og randlæret. Det er denne sømmen du ser i yttersålens kant på et par randsydde sko.

Vi prater hele tiden om randsydde sko, og nedenfor sys det såkalt randlæret fast til lesten. Et smalt bånd av veldig slitesterkt skinn som sitter som en krans rund lestens nederkant. Lengre fram i produksjonsprosessen blir yttersålen sydd fram med en søm som går gjennom læret på sålen og randlæret. Det er denne sømmen du ser i yttersålens kant på et par randsydde sko. Det resoneres friskt i diverse forum og stilblogger hvorvidt det er ok, bra eller dårlig å sette på en slitesåle i gummi på en randsydd lærsåle. Noen mener bestemt at dette skulle «hindre skoen i å puste». Dette er feil. Selv i de dyreste og beste randsydde skoene limes deler av sålen i produksjonsprosessen, samt at lageret mellom innersålen og den randsydde lærsålen fylles med et lag av korkblandet harts. Dette skiktet bidrar delvis til at skoens indre form tilpasses etter den som bruker skoen og delvis til å gjøre sålen mer eller mindre vanntett i begge retninger. Fuktighet fra bakken stopper i yttersålen og fukt innefra pustes eventuelt ut via skinnet i lesten. Derfor skal du aldri bruke et par skinnsko mer enn en dag om gangen, men alltid la dem hvile minst en dag med skoblokk i. Dette for å la all fukt som er svettet inn i læret i lesten tørke.

Det resoneres friskt i diverse forum og stilblogger hvorvidt det er ok, bra eller dårlig å sette på en slitesåle i gummi på en randsydd lærsåle. Noen mener bestemt at dette skulle «hindre skoen i å puste». Dette er feil. Selv i de dyreste og beste randsydde skoene limes deler av sålen i produksjonsprosessen, samt at lageret mellom innersålen og den randsydde lærsålen fylles med et lag av korkblandet harts. Dette skiktet bidrar delvis til at skoens indre form tilpasses etter den som bruker skoen og delvis til å gjøre sålen mer eller mindre vanntett i begge retninger. Fuktighet fra bakken stopper i yttersålen og fukt innefra pustes eventuelt ut via skinnet i lesten. Derfor skal du aldri bruke et par skinnsko mer enn en dag om gangen, men alltid la dem hvile minst en dag med skoblokk i. Dette for å la all fukt som er svettet inn i læret i lesten tørke.Bruker du skinnskoene dine flere dager i rad slik at de ikke rekker å tørke opp mellom de gangene de brukes, så kommer både de fineste håndsydde sko som varianten med limt gummisåle, og gå en sikker for tidlig død til møtes.

I partiet under buen på skoen, mellom læret på hælen og det fremre områdets med korkharts ses den såkalte gelélenken, på engelsk kalt ”shank”. For å komme tilbake til diskusjonen rundt det å sette på en slitesåle av gummi på en lærsåle, så ligger litt av risikomomentet nettopp i gelélenken.

I partiet under buen på skoen, mellom læret på hælen og det fremre områdets med korkharts ses den såkalte gelélenken, på engelsk kalt ”shank”. For å komme tilbake til diskusjonen rundt det å sette på en slitesåle av gummi på en lærsåle, så ligger litt av risikomomentet nettopp i gelélenken.Dersom en ikke så dyktig skomaker klistrer på hvilken såle som helst uten å vite hvordan dennes tykkelse påvirker undersålens egenskaper så er risikoen at en alt for tykk ekstrasåle ødelegger den opprinnelige sålens mål og balanse. I verste fall kan gelélenken bli skadet.

Utføres arbeidet derimot på korrekt måte så kan en gummisåle forlenge lærsålens livslengde i fuktig vær og sørpe som på norske vinterfortau. I neste arbeidsmoment får skoen en såle av lær eller gummi. Forskjellige modeller av hæler festes og formes inn i sålekonstruksjonen der den i hovedsak vanligste festeanordningen består av messingstifter som trykkes gjennom de lag av lær sålen er bygget opp av.

Utføres arbeidet derimot på korrekt måte så kan en gummisåle forlenge lærsålens livslengde i fuktig vær og sørpe som på norske vinterfortau. I neste arbeidsmoment får skoen en såle av lær eller gummi. Forskjellige modeller av hæler festes og formes inn i sålekonstruksjonen der den i hovedsak vanligste festeanordningen består av messingstifter som trykkes gjennom de lag av lær sålen er bygget opp av.

Utføres arbeidet derimot på korrekt måte så kan en gummisåle forlenge lærsålens livslengde i fuktig vær og sørpe som på norske vinterfortau. I neste arbeidsmoment får skoen en såle av lær eller gummi. Forskjellige modeller av hæler festes og formes inn i sålekonstruksjonen der den i hovedsak vanligste festeanordningen består av messingstifter som trykkes gjennom de lag av lær sålen er bygget opp av.

Utføres arbeidet derimot på korrekt måte så kan en gummisåle forlenge lærsålens livslengde i fuktig vær og sørpe som på norske vinterfortau. I neste arbeidsmoment får skoen en såle av lær eller gummi. Forskjellige modeller av hæler festes og formes inn i sålekonstruksjonen der den i hovedsak vanligste festeanordningen består av messingstifter som trykkes gjennom de lag av lær sålen er bygget opp av.Som tidligere nevnt så gjennomgår en broguesko fra Loake nesten 200 arbeidsmoment før den forlater fabrikken og at i detalj beskrive hvert av disse hadde vært en ytterst hyggelig oppgave. Kanten på sålen slipes og formes. Dekorasjonskanter varmes og preges inn i lærsålen. Forskjellige områder på sålen males. Kanten males og vokses.

Det prates ofte om randsydde sko med skjult ritsnedllegg, noe som betyr høyre pris ute i butikk. Det er en kosmetisk detalj som til en viss grad beskytter tråden i randsømmen med et tynt lag sålelær. Loake produserer ikke sko med ritsnedlagt søm med motiveringen at den nedsenkte sømmen i tillegg til de kompliserte produksjonsmomentene ikke heller går tak i like mye av sålen tykkelse i og med at den har blitt skåret ned i materialet.

Det prates ofte om randsydde sko med skjult ritsnedllegg, noe som betyr høyre pris ute i butikk. Det er en kosmetisk detalj som til en viss grad beskytter tråden i randsømmen med et tynt lag sålelær. Loake produserer ikke sko med ritsnedlagt søm med motiveringen at den nedsenkte sømmen i tillegg til de kompliserte produksjonsmomentene ikke heller går tak i like mye av sålen tykkelse i og med at den har blitt skåret ned i materialet. I de siste momentene av produksjonen finisheres skinnet i en prosess som kalles antiquing. Kort fortalt behandles skinnet i lesten med voks, farger og forskjellige toner av skopuss for å få sitt endelige utseende. Nesten som å male et bilde, et kunstverk. Skoene skal deretter pakkes, bokføres og sendes ut til forhandlere over hele verden. Lagerbygningen der disse momentene skjer brukes også til å ta imot materialer fra skinnleverandører og også ferdige sko fra andre produksjonssteder rundt i verden. For eksempel kommer de skoene som er sydd i India, Portugal og Italia hit for å senere føre disse inn i moderbedriftens logistikksystem.

I de siste momentene av produksjonen finisheres skinnet i en prosess som kalles antiquing. Kort fortalt behandles skinnet i lesten med voks, farger og forskjellige toner av skopuss for å få sitt endelige utseende. Nesten som å male et bilde, et kunstverk. Skoene skal deretter pakkes, bokføres og sendes ut til forhandlere over hele verden. Lagerbygningen der disse momentene skjer brukes også til å ta imot materialer fra skinnleverandører og også ferdige sko fra andre produksjonssteder rundt i verden. For eksempel kommer de skoene som er sydd i India, Portugal og Italia hit for å senere føre disse inn i moderbedriftens logistikksystem. Hver hud som brukes i skoproduksjonen kontrolleres for hånd for å oppdage eventuelle feil, skader eller avvikelser som gjør at den ikke kan brukes i produksjonen. Metervis av rader med hyller og skokartonger stablet på høyden fyller største delen av lagerlokalet. Hoveddelen av de ansatte har full kontroll på hvilke modeller, farger og strørrelser som finnes hvor.

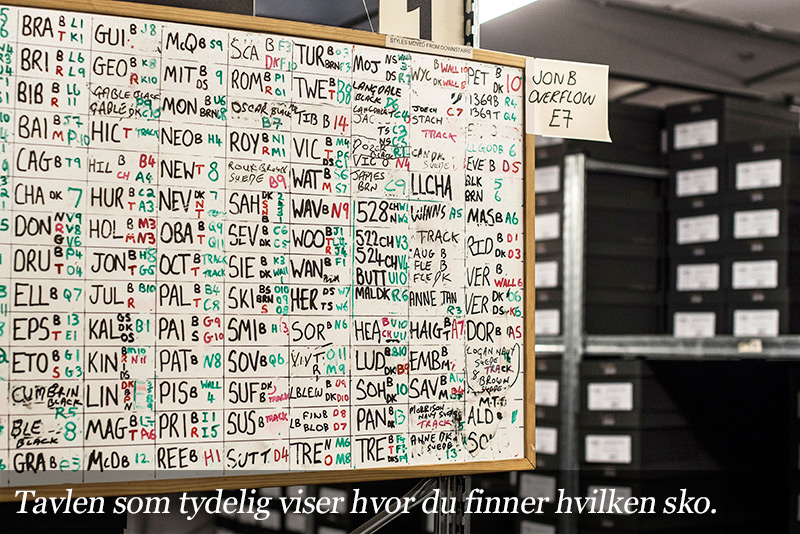

Hver hud som brukes i skoproduksjonen kontrolleres for hånd for å oppdage eventuelle feil, skader eller avvikelser som gjør at den ikke kan brukes i produksjonen. Metervis av rader med hyller og skokartonger stablet på høyden fyller største delen av lagerlokalet. Hoveddelen av de ansatte har full kontroll på hvilke modeller, farger og strørrelser som finnes hvor. For sikkerhets skyld så finnes det allikevel en grafisk presentasjon over sorteringen på whiteboards litt overalt på lageret som hjelper til om man hadde behov for å for eksempel finne et par Aldwych av snuff suede, på lærsåle, i størrelse UK 9,5. Lykkes du se om de går å finne i avdelingen på bildet?

For sikkerhets skyld så finnes det allikevel en grafisk presentasjon over sorteringen på whiteboards litt overalt på lageret som hjelper til om man hadde behov for å for eksempel finne et par Aldwych av snuff suede, på lærsåle, i størrelse UK 9,5. Lykkes du se om de går å finne i avdelingen på bildet?HJEMREISE

Før hjemreisen spiser vi lunsj på puben Samuel Pepys rett utenfor Kettering. En rolig liten pub midt i en samling av hus på den engelske landsbygden. Et utrolig vakkert landskap av bølgende grønne høyder og jorder. Jeg kjører i Andrew Loake's bil. Når vi kommer fram går han raskt ut av bilen og åpner min bildør. Iført en klassisk engelsk chalkstripe-stipete, dypblå flanelldress og med en hvit skjorte med oppknappet krage. Han er en jordnær og sindig mann å bli kjent med. Langt fra den overfladiske og prestisjefylte moteverdenen. Som jeg opplever han, en forretningsmann med et varmt hjerte som gjerne en gang i blant skrur fra hverandre en av sine mange motorsykler eller spiller gitar på et respektgivende høyt nivå.

Før hjemreisen spiser vi lunsj på puben Samuel Pepys rett utenfor Kettering. En rolig liten pub midt i en samling av hus på den engelske landsbygden. Et utrolig vakkert landskap av bølgende grønne høyder og jorder. Jeg kjører i Andrew Loake's bil. Når vi kommer fram går han raskt ut av bilen og åpner min bildør. Iført en klassisk engelsk chalkstripe-stipete, dypblå flanelldress og med en hvit skjorte med oppknappet krage. Han er en jordnær og sindig mann å bli kjent med. Langt fra den overfladiske og prestisjefylte moteverdenen. Som jeg opplever han, en forretningsmann med et varmt hjerte som gjerne en gang i blant skrur fra hverandre en av sine mange motorsykler eller spiller gitar på et respektgivende høyt nivå. Det har vært et veldig givende besøk i Kettering. Enda en gang har vi fått et godt innblikk i en av våre leverandørers hverdag og produksjon. Loake er en familiebedrift, der i skrivende stund, femte generasjon av familien Loake snart fases inn i bedriftsledelsen. Man klarer å holde en jevn base av kompetanse blant de ansatte da de ansatte ser ut til å trives bra med sin arbeidsgiver og blir lenge på arbeidsplassen. En arbeidsplass de gjerne også anbefaler til venner og kjente når bedriften skal ansette ny personal. Et varmt, hjertelig og som det virker for oss, velsmurt maskineri ligger bak produksjonen av sko - sko som uten tvil tilhører noen av verdens beste.

Det har vært et veldig givende besøk i Kettering. Enda en gang har vi fått et godt innblikk i en av våre leverandørers hverdag og produksjon. Loake er en familiebedrift, der i skrivende stund, femte generasjon av familien Loake snart fases inn i bedriftsledelsen. Man klarer å holde en jevn base av kompetanse blant de ansatte da de ansatte ser ut til å trives bra med sin arbeidsgiver og blir lenge på arbeidsplassen. En arbeidsplass de gjerne også anbefaler til venner og kjente når bedriften skal ansette ny personal. Et varmt, hjertelig og som det virker for oss, velsmurt maskineri ligger bak produksjonen av sko - sko som uten tvil tilhører noen av verdens beste.Vi sitter igjen på flyet hjemover. Som vi har nevnt under tidligere besøk så lurer vi på hvor neste besøk vil føre oss. Italia? Vi nikker enige, men vet ikke helt sikkert. Flyet forlater Stansted, og et mørkt England brer seg ut under oss. Når vi har landet venter en lang biltur hjemover, men det gjør ingen ting.

Besøkene hos våre produsenter inspirerer oss og gir oss energi. Det skaper en følelse av samhørighet og fellesskap med dem som står bak varene vi på Care of Carl med stolthet tilbyr våre kunder. Så, når flyet møter landingsbanen i Sverige så er det med stor glede vi ser fram til neste reise.

Tagger:

Hva syntes du om denne artikkelen?

3 Kommentarer

#1

Dette var interessant lesing da en får særs godt innblikk i produksjonsprosessen og også en forståelse for hvor mye arbeid som legges ned i hvert par. Selv er jeg skointeressert i design og produksjonsmetoden for å oppnå den beste kvaliteten. Takk for innlegget. Veldig bra.

Den30 april 2018

#1

@Stein: Hyggelig å høre at du likte innlegget. Vi er absolutt enige med deg om at det alltid er interessant å lære seg mer om alt arbeid som ligger bak det ferdige produktet og dermed også få en bedre forståelse for hvor mye jobb som ligger bak et produkt av høy kvalitet.

Den02 mai 2018

#2

Veldig interessant å lese, blir imponert over hvor mye arbeid som ligger i et par sko.

Den11 august 2019

Vil du fortsette der du var?

Kunderådgivning

Vanlige spørsmål

Svar på de mest vanlige spørsmålene finner du her.

Hverdager besvarer vi ditt mail i løpet av 24 timer.

Personlig stilrådgivning

Vi tilbyr pr i dag personlig stilrådgivning både via digitale og fysiske kundemøter ved vårt hovedkontor i Borås, Sverige.

Dersom du er interessert og vil bestille en tid med vår personal shopper, send en e-post til [email protected], hvor du også spesifiserer om du ønsker et digitalt eller fysisk møte. Vi hører av oss igjen med flere detaljer og forslag på tider.

Våre stilrådgivere ser frem til å hjelpe deg med å oppdatere garderoben din og investere i kvalitetsklær som holder over tid!

Logg inn

Choose your delivery country

-

Sweden

-

Denmark

-

Norway

-

Finland

-

Germany

-

Austria

-

Ireland

-

Croatia

-

Cyprus

-

Czech Republic

-

Estonia

-

Greece

-

Hungary

-

Liechtenstein

-

Lithuania

-

Luxembourg

-

Malta

-

Poland

-

Portugal

-

Slovakia

-

Slovenia

-

Bulgaria

-

Latvia

-

Romania

-

Netherlands

-

France

-

Switzerland

-

Spain

-

Italy

-

United Kingdom

-

Saudi Arabia

-

New Zealand

-

Taiwan

-

United Arab Emirates

-

Japan

-

Australia

-

Canada

-

South Korea

-

Hong Kong

-

Singapore

-

Kuwait

-

Malaysia

-

Qatar

-

Belgium (Nederlands)

-

Belgium (Français)